Cet article est référencé sur Catalogue Plastiques (tout pour reussir)

Cet article est référencé sur Catalogue Plastiques (tout pour reussir)

La présentation d'un procédé de moulage n'est jamais très simple. Concernant la version présentée je voudrai apporter un commentaire concernant la phase ' Le compactage de l'empreinte permet de réduire le retrait de la pièce injectée'.

Le retrait est un mal nécessaire. La pièce plastique doit être plus petite que l'empreinte pour être éjecter hors du moule. La question est de savoir si faut limiter ou pas le retrait par la pression.

Deux tendances s’opposent, l’aspect et la résistance mécanique : une limitation du retrait par un surcomptage entraîne des contraintes internes néfastes à la résistance aux chocs. A l’inverse, un sous compactage provoque des défauts d’aspects mais une meilleure tenue mécanique.

Le réglage de la pression de compactage est donc lié à l’utilisation finale de la pièce plastique. Il faut plutôt favoriser le retrait pour préserver les propriétés mécaniques (moins de contraintes résiduelles). Dans ce cas utiliser la fourchette haute du retrait annoncé par le fournisseur matière. Si l’aspect de la pièce est prioritaire, il faut effectivement réduire la valeur du retrait en agissant sur la valeur du compactage. Dr LUYE jean François (Docteur ENSAM 'mécanique et matériaux)

J'espère prendre le temps en 2009 pour vous écrire ma contribution personnelle sur le principe de

l'injection.

On peut distinguer trois phases pendant l'injection d'un polymère :

1 Le remplissage (ou injection) : le polymère remplit l'empreinte et occupe le volume de la cavité. On se sert de la vis comme d'un piston

2 Le maintien (bourrage ou compactage) : le polymère est compacté dans l'empreinte (car il est compressible) prendant le refroidissement

3 Le refroidissement : le polymère est figé et la pièce injectée quand sa rigidité est insuffisante. On dose une nouvelle quantité de matière pour la pièce suivante, pendant le refroidissement de

la pièce précédente, par rotation de la vis qui amène de la matière en bout de vis (buse)

Les qualités d'une pièce seront très influencées par le remplissage et le compactage de l'empreinte. Le remplissage détermine l'orientation du polymère dans l'empreinte. Elle est fonction d'une

nombre de seuils d'injection, de l'équilibrage des canaux d'alimentation et enfin de la vitesse d'injection appliquée par le déplacement de la vis. Le compactage de l'empreinte permet de réduire

le retrait de la pièce injectée.

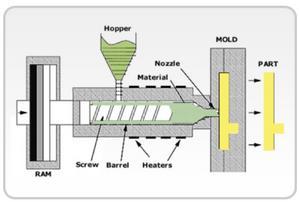

Système vis-piston

Le dispositif remplit les deux fonctions de plastification et d'injection en un seul mécanisme. Pour la plastification, la vis tourne et plastifie la matière comme dans une extrudeuse. Les

granulés sont chauffés, fondus, et homogénéisés pendant leur transport de la trémie vers la buse.

Pour stocker la quantité de matière nécessaire à l'injection d'une pièce, le dispositif vis-piston peut reculer dans le fourreau de la machine à doser la quantité voulue de matière plastifiée

devant la vis, la vis arrête de tourner et de reculer.

Pour injecter, un vérin hydraulique pousse la vis, celle-ci plaque le clapet sur sont siège, la matière ne peut plus refluer vers l'arrière. L'ensemble injecte sous pression, dans le moule, la

matière dosée. Pendant cette phase, l'hydraulique peut-être asservie pour harmoniser le remplissage du moule en fonction de la pièce et de la matière injectée.

C'est le système le plus répandu.

Système transfert

Pour injecter de grandes quantités de matière, un système vis-piston est vite limité en capacité par le diamètre des vis et pas la course possible de dosage, alors que le temps de refroidissement

de la pièce est assez grand pour que l'on puisse plastifier une grande quantité de matière.

Un système transfert est composé d'une extrudeuse pour plastifier la matière et d'un pot de transfert avec un piston pour injecter la matière dans le moule.

Grandes quantités

Très délicat à nettoyer lorsque l'on veut changer de Matière Première, trace de polymère décomposé sur les pièces provoque des rebuts.

Nota :

Le nombre d'empreinte est inversement proportionnel à la précision

Pour que toutes les pièces d'une

même moulée soient identiques, il faut qu'elles se remplissent en parfait synchronisme, que le polymère subisse les mêmes pertes de charges, parcourt la même distance, change de direction le même

nombre de fois. L'alimentation des empreintes 2 par 2 permet de résoudre le plus facilement ce problème.

Pour en savoir plus : plasturgieducation.org

matières température moule °C pression d'injection Pi (bars) pression de maintien (bars) vitesse d'injection temps de maintien contre-pression (bars) dispositions supplément-aires

PEbd 20/70 500 / 1000 minimum sans retassures faible

PHbd 50/70 600 / P maxi 30 à 100% de P maxi

PP 40/100 600 / P maxi 50 à 100% de Pi

PS cristal 20/60 1000 / P maxi maximale parfois étuvage

PS choc 45/60

SAN 50/70 1000 / P maxi élevée étuvage

ABS 60/80 800 / 1400 étuvage

PA 6.6 80/90 700 / 1200 40 à 100% de Pi élevée étuvage

PA 6 80/90 800 / 1300 20 à 60% de Pi élevée étuvage

PA 11 30/90 400 / 700 moyenne étuvage

POM 50/120 800 / 2000 Pi élevée 20% du cycle mini parfois étuvage

PC 80/120 800 / 2000 70% de Pi élevée minimum faible étuvage

PETP 140 1200 / 1700 élevée étuvage

PETP amorphe 40/50 1200 / 1700 élevée étuvage

PBTP 70/80 1000 / 2000 60 à 100% de Pi élevée 10 à 20% Pi étuvage

PPO 80/110 1000 / 2000 60 à 80% de Pi élevée faible étuvage

PVC 50/60 1200 / 1400 50 à 80% de Pi faible à moyenne jusque 150 éjection de la goutte froide

PPMA 40/90 500 / 2000 décroissante minimum 100/200 étuvage

PA 6.6 + fibre de verre 90/120 900 / 1500 40 à 100% de Pi élevée étuvage

PA 6 + fibre de verre 90/120 1000 / 1500 20 à 60% élevée de Pi étuvage

PC + fibre de verre 90/110 1000 / 2000 70% de Pi élevée minimum faible étuvage